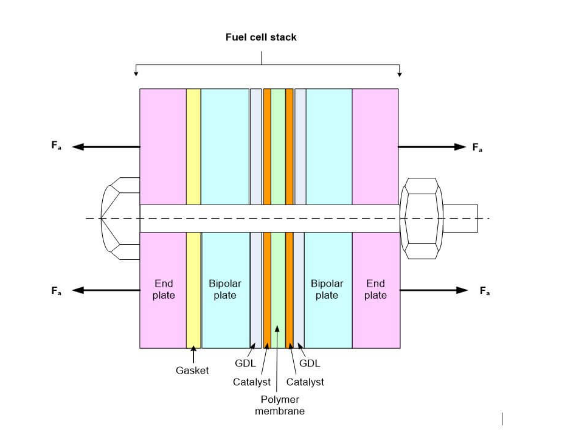

Figura 1. Las fuerzas ejercidas por los materiales sujetos (capas de celda de combustible) sobre el perno y la tuerca.

Los materiales que se mantienen unidos mediante un perno están sujetos a una fuerza a una distancia del centro de rigidez de un patrón de pernos. Para determinar el par óptimo para un perno, se puede calcular la fuerza máxima del perno en función de la cantidad máxima de tensión y fuerza que se puede aplicar al perno y a la «unión», que en este caso es la pila de pilas de combustible. El par óptimo se puede encontrar calculando la fuerza que se puede aplicar a la articulación hasta que se pierda la fuerza sobre la articulación. Suponiendo que cada uno de los N pernos está a una distancia del centro de rigidez del patrón de pernos, cada perno tiene la misma fuerza y hay un coeficiente de fricción entre los miembros atornillados.

Apretar los pernos estira los pernos y comprime los materiales de la pila. Si se aplica una fuerza externa a la pila, el par óptimo generalmente significa que la pila permanece comprimida. Esto garantiza una rigidez adecuada y una vida útil a la fatiga de la pila. La Figura 2 muestra cómo la región debajo de la cabeza de un perno actúa como un resorte.

Figura 2. Las fuerzas ejercidas por los materiales sujetos y el perno.

De la energía creada por la fuerza del perno, aproximadamente el 50% de la energía se destina a la fricción debajo de la cabeza del perno, el 40% se destina a la fricción en las roscas y aproximadamente el 10% se destina a crear tensión en las roscas. La rotación de la cabeza del perno en relación con las piezas que se atornillan es una buena medida de la tensión en el perno. Como se muestra en la Figura 3, hay un cono de deformación o tensión debajo de la cabeza del perno que se proyecta de 30 a 45 grados desde la vertical, y 45º se usa más comúnmente para los cálculos de torque del perno.

Figura 3. Zonas de rigidez a la compresión debajo de la cabeza de un perno en una pila de celdas de combustible.

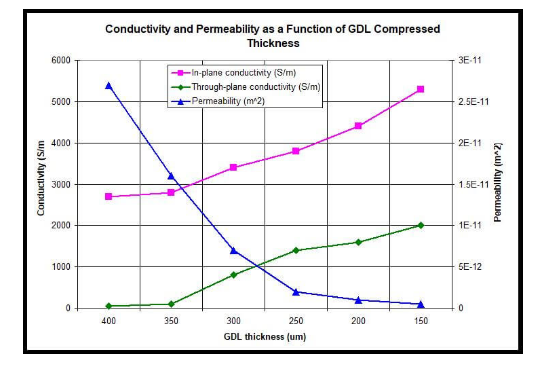

Figura 4. Conductividad y permeabilidad en función del espesor comprimido del GDL.

La rigidez de las uniones atornilladas

Para determinar con precisión la presión de sujeción ideal (par de apriete) para una pila de pilas de combustible, se puede estimar la rigidez de los materiales entre los pernos. La rigidez de los materiales incluye la rigidez a la compresión de los materiales debajo de la cabeza del perno en serie con la rigidez de la interfaz física, que aumenta con la presión, y la rigidez del material roscado. Algunas de las dimensiones que se pueden utilizar en los cálculos de rigidez de pernos y capas se muestran en la Figura 5.

Figura 5. Dimensiones utilizadas en los cálculos de rigidez de pernos y capas.

Rendimiento electroquímico de pilas de pilas de combustible PEM con presión de sujeción

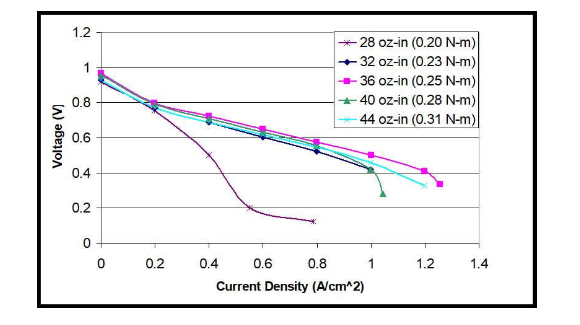

La Figura 6 muestra las curvas de polarización reales de una celda de combustible PEM bajo cinco presiones de sujeción diferentes. La corriente es dinámicamente estable para cuatro de las cinco presiones de sujeción. La presión de sujeción más baja de 28 oz-in mostró el peor rendimiento I-V, debido a las limitaciones de transferencia de masa y la mayor resistencia de contacto. Las curvas de polarización aumentan continuamente hasta alcanzar un par de 36 oz-in. A medida que el par continúa aumentando a 44 oz-in, las curvas de polarización nuevamente comienzan a disminuir.

Figura 6. Curvas de polarización con pares de apriete de 28 oz-in a 44 oz-in para una pila de celda de combustible.

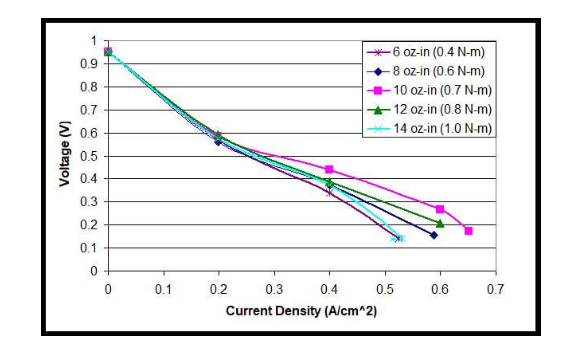

La Figura 7 muestra las curvas de rendimiento de otra pila de pilas de combustible con cinco presiones de sujeción diferentes. Nuevamente, las curvas de polarización reflejan el efecto de la resistencia eléctrica interfacial, la transferencia de masa y la presión de sujeción óptima en la pila de celda de combustible. Como se ve en la Figura 7, el rendimiento de la pila de combustible parece ser peor con la presión de sujeción de 6 onzas. La compresión con un torque de 10 oz-in muestra la mejor curva de rendimiento. A medida que el torque aumentó de 10 a 14 oz-in, el rendimiento de la celda de combustible disminuyó ya que la transferencia de masa se ve obstaculizada debido a la disminución de la porosidad de la capa de GDL.

Figura 7. Curvas de polarización con pares de apriete de 6 oz-in a 14 oz-in para una pila de celda de combustible.

Como se muestra en la Figura 8, el caso de compresión de 4 oz-in mostró la mejor curva de polarización. Al igual que con las curvas de polarización anteriores para las otras pilas de pilas de combustible, el par más bajo mostró una curva de polarización pobre en comparación con la curva de polarización obtenida con el par óptimo. Parece difícil lograr más de 40 mA cm-2 de densidad de corriente con una compresión de 6 oz-in debido a la limitación de transferencia de masa.

Figura 8. Curvas de polarización con pares de apriete de 1 oz-in a 6 oz-in para una pila de celda de combustible.

Conclusión

El par se utiliza como un medio indirecto para medir la presión de sujeción de la pila, lo que tiene un efecto directo en el rendimiento de la pila de combustible. Examinamos experimentalmente el efecto de la presión de sujeción sobre las propiedades electrofísicas en tres pilas de pilas de combustible PEM de convección libre diferentes. A medida que cambiaba la rigidez del material de la pila, el material de los pernos o la compresión del GDL, la curva de polarización de la pila de combustible resultante cambiaba. Vemos que un par de apriete bajo da como resultado una alta resistencia interfacial entre la placa bipolar y la capa de difusión de gas que reduce el rendimiento electroquímico de una pila de combustible PEM. Por el contrario, un par de apriete elevado reduce la resistencia de contacto entre la placa de grafito y la capa de difusión de gas, pero estrecha el camino de difusión para la transferencia de masa desde los canales de gas a las capas de catalizador. Vemos en nuestros experimentos que el equilibrio correcto del par de apriete para una determinada pila y rigidez de perno, combinado con una resistencia de contacto mínima y limitaciones de transferencia de masa dentro de una pila de celda de combustible, puede conducir a un rendimiento óptimo de la celda de combustible.