Procesamiento de combustibles alternativos para pilas de combustible

Las pilas de combustible no se limitan al uso de gas hidrógeno puro como combustible. Cada tipo de pila de pila de combustible tiene diferentes tolerancias de combustible. Cuanto menor sea la temperatura de funcionamiento de la chimenea, más estrictos serán los requisitos para el combustible puro. Para combustibles distintos del hidrógeno puro, puede ser necesario un sistema de procesamiento de combustible externo. La complejidad de este sistema depende del tipo de pila de combustible y del combustible utilizado. El sistema de procesamiento de combustible suele consistir en una serie de reactores químicos catalíticos que convierten el combustible en hidrógeno. El combustible alimentado a un PAFC debe ser rico en hidrógeno y contener menos del 0,5 por ciento de monóxido de carbono. Los combustibles utilizados para un PEMFC están preferiblemente libres de monóxido de carbono. Otros tipos de pilas de combustible, como las MCFC y las SOFC, funcionan a temperaturas lo suficientemente altas como para permitir el reformado interno. Dado que los PEMFC y PAFC tienen requisitos de procesamiento de combustible más estrictos, estos requieren un subsistema de procesamiento de combustible. La mayoría de estos subsistemas constan de tres procesos: reformado de combustible, reacción de cambio de agua y limpieza de monóxido de carbono.

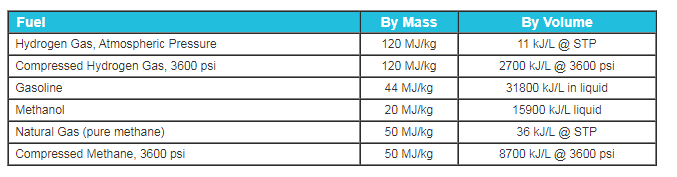

Los combustibles de hidrocarburos líquidos contienen más energía por unidad de volumen que el hidrógeno y están disponibles a bajo precio. El metanol produce menos dióxido de carbono que la gasolina y reduce la dependencia del petróleo a largo plazo. En la Tabla 1 se muestra una comparación de las densidades de energía gravimétrica y volumétrica de los combustibles a base de hidrocarburos.

Tabla 1. Densidades de energía gravimétrica y volumétrica del combustible, base de valor calorífico inferior.

Si desea utilizar un flujo de combustible impuro, la pila de combustible debe diseñarse para tipos de combustible alternativos. Las pilas de combustible pueden diseñarse para aceptar una corriente de combustible anódica con tan solo un 40 por ciento de hidrógeno para la oxidación parcial o un 75 por ciento de hidrógeno para el reformado con vapor. Porcentajes más bajos de hidrógeno reducen la eficiencia de la pila de combustible. Si se requiere agua para la reacción, debe transportarse para suministrar la reacción de transferencia de agua-gas (y cualquier reformador de vapor) o recircularse desde el escape. El agua total necesaria es del orden de 3 gramos por gramo de H2 para la oxidación parcial y 4,5 gramos por gramo de H2 para el reformado con vapor.

El envenenamiento por CO es un problema importante para las pilas de combustible de membrana de electrolito polimérico. El CO envenena el platino del electrodo, lo que reduce el voltaje a una densidad de corriente determinada. Para obtener la misma potencia, una pila de combustible que funcione con hidrógeno reformado debe ser de mayor tamaño. Es difícil eliminar el CO del escape del reformador y las pilas de combustible sólo pueden tolerar, como máximo, 50 ppm de CO antes de que la eficiencia caiga drásticamente. Por lo tanto, se requiere un paso final de limpieza incluso después del cambio de agua a gas. Se necesita un oxidante preferencial (PROX) para realizar la eliminación de CO.

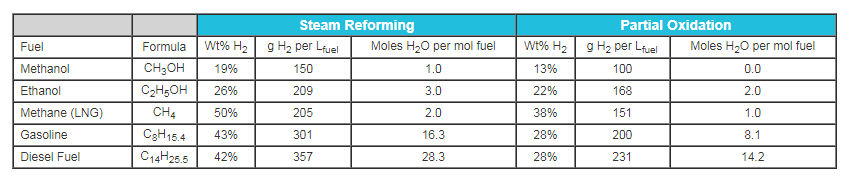

La cantidad de hidrógeno que se puede producir para reformar varios hidrocarburos se enumera en la Tabla 2 tanto para el reformado con vapor como para la oxidación parcial. Ambos procesos incluyen una reacción de cambio de gas de agua para crear más hidrógeno a partir del cambio de monóxido de carbono.

Tabla 2. Hidrógeno producido a partir de la reforma de hidrocarburos.

Se pueden lograr excelentes fracciones de peso total y densidades de hidrógeno en el combustible, pero esto no incluye el peso adicional del equipo reformador requerido ni el agua adicional necesaria. Para comparar la efectividad del proceso de reformado, se puede utilizar el porcentaje de hidrógeno y la relación vapor-carbono (S/C). El porcentaje de H2 es el porcentaje molar de H2 en la corriente de reformado a la salida del reformador de combustible:

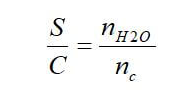

donde nH2 es el número de moles producidos por el reformador de combustible y ntot es el número total de moles de todos los gases a la salida. La relación vapor-carbono es el número de moles de agua molecular (nH2O) por moles de carbono atómico (nc) en un combustible:

Desulfuración

La mayoría de los líquidos a base de combustibles fósiles tienen compuestos de azufre que deben eliminarse antes de poder realizar cualquier procesamiento adicional del combustible. Los catalizadores de pilas de combustible y los catalizadores de reformado pueden producirse con niveles de azufre tan bajos como 0,2 ppm. Para una vida útil adecuada del procesador de combustible, el paso de desulfuración es fundamental. Niveles tan bajos como 1 ppb son suficientes para envenenar permanentemente el catalizador del ánodo de una pila de combustible PEM. La gasolina suele tener entre 300 y 400 ppm de compuestos de azufre. En los últimos años, se han puesto límites a la cantidad de azufre para ayudar a reducir las emisiones de los vehículos. Se debe considerar cuidadosamente el diseño de un sistema de desulfuración para una pila de pilas de combustible. Es una práctica común utilizar un reactor de desulfuración (HDS) donde los compuestos orgánicos de azufre se convierten en hidrosulfuro mediante catalizadores de óxido de níquel-molibdeno u óxido de cobalto-molibdeno mediante una reacción del tipo:

La velocidad de hidrogenólisis aumenta al aumentar la temperatura entre 300 y 400 ºC. Los compuestos de azufre como el tiofeno (C4H4S) y el tetrahidrotiofeno (THT) (C4H8O2S) tienen una velocidad de reacción más lenta y se absorben en un lecho de óxido de zinc formando sulfuro de zinc:

HDS como medio para eliminar azufre es adecuado para sistemas PEM o PAFC. Este sistema no se puede aplicar fácilmente a sistemas SOFC o MCFC porque no hay suficiente exceso de hidrógeno para HDS.

Reformado con vapor

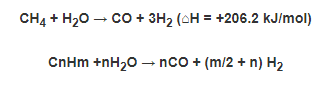

El reformado con vapor es un proceso endotérmico que combina el combustible con vapor para producir productos. Los equivalentes de reformado con vapor de la reacción de metano y un hidrocarburo genérico son los siguientes:

El siguiente paso en cualquiera de los procesos es la reacción de cambio de agua-gas. La mayor parte del monóxido de carbono restante reacciona con el agua para producir hidrógeno adicional. Una conversión típica es del 7,1 por ciento de CO en la salida de un reformador de vapor (o el 46,1 por ciento de un reactor de oxidación parcial) al 0,5 por ciento que sale del reactor de cambio de agua-gas.

Estas reacciones se suelen llevar a cabo utilizando un catalizador de soporte de níquel a temperaturas superiores a 500 ºC. El gas producto es una mezcla de monóxido de carbono, dióxido de carbono, hidrógeno, metano y vapor. La composición del producto está determinada por la temperatura del reactor, la presión de funcionamiento, la composición del gas de alimentación y la cantidad de vapor alimentado al reactor. Un sistema de reformado con vapor es más eficiente porque el calor residual de los procesos posteriores se puede reciclar como entrada al proceso de reformado con vapor endotérmico. Los reformadores de vapor también producen más hidrógeno porque también proviene del agua. Para los sistemas de pilas de combustible que requieren bajas cantidades de CO, será necesario un procesamiento adicional del combustible. Cuando se reforma el gas natural, la reacción eventualmente se vuelve exotérmica a medida que desciende la temperatura. Se favorece la reacción inversa y comienza a dominar la formación de metano. La Figura 1 muestra un ejemplo de un sistema de reformado con vapor de metanol/PEMFC.

Figura 1. Un sistema de reformado con vapor de metanol/PEMFC.

Formación de carbono

La formación de carbono es un riesgo potencial en el gas combustible proveniente de los sistemas de reformado. En ausencia de aire o vapor, el gas natural se descompone cuando se calienta por encima de 650 ºC, produciendo reacciones del tipo:

Los hidrocarburos de mayor peso molecular tienden a descomponerse más rápidamente que el metano; por lo tanto, el riesgo de formación de carbono es mayor. La reacción de Boudouard se produce por una cantidad desproporcionada de monóxido de carbono:

El riesgo de que se produzca carbono adicional en las dos últimas reacciones se puede reducir añadiendo vapor a la corriente de combustible. El vapor también puede provocar la siguiente reacción:

Carbon formation on steam reforming catalysts has been the subject of great study. The carbon that poisons the catalyst attaches to the nickel crystallites in the catalyst. It can take only seconds to poison the catalyst and cause the reactor to be plugged.

Reforma Interna

Se han creado y aplicado muchos conceptos de reformado interno para su uso con pilas de pilas de combustible de carbonato fundido u óxido sólido. El calor necesario para reformar los hidrocarburos de bajo peso molecular se puede proporcionar a través del calor generado por la chimenea. Hay dos enfoques principales para el reformado interno en pilas de combustible: reformado directo e indirecto. Las ventajas del reformado interno en comparación con el reformado externo son (1) costo reducido del sistema porque no se necesita un reformador externo, (2) se requiere menos vapor, (3) distribución más uniforme del hidrógeno en la celda, (4) alta conversión de metano, y (5) mayor eficiencia del sistema.

Reforma interna indirecta

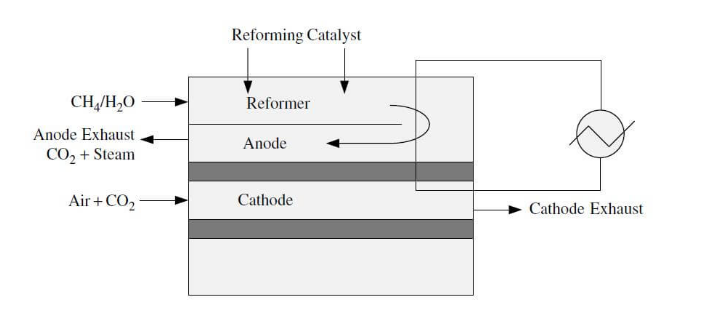

El reformado interno indirecto implica la conversión de metano por parte de reformadores en estrecho contacto con la chimenea. Por ejemplo, en diseños específicos, hay reformadores de placas al lado de cada celda. Una variación de este tipo de reformado es colocar el catalizador de reformado en la ruta de distribución de gas de cada celda. En la Figura 2 se muestra un ejemplo de reforma interna indirecta.

Figura 2. Reforma interna indirecta.

Reforma interna directa

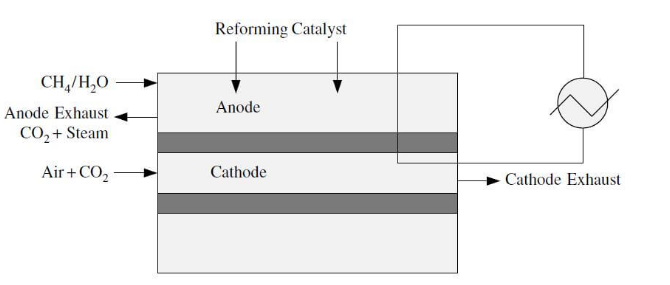

En el reformado interno directo, el reformado del combustible tiene lugar en el compartimento anódico de la pila de combustible. Esto se puede lograr colocando el catalizador directamente en los canales de combustible o la reacción tiene lugar directamente en el ánodo. Este método utiliza el calor del ánodo y el vapor de la reacción electroquímica en el MCFC o el SOFC. Los gases que se han utilizado en chimeneas de reformado directo incluyen gas natural, nafta, queroseno y gases de carbón. La figura 3 muestra un diagrama de reforma interna directa.

Figura 3. Reforma interna directa.

Oxidación directa de hidrocarburos

La oxidación directa de hidrocarburos convierte el metano en dióxido de carbono y agua con alta eficiencia. El principal problema de la oxidación directa de hidrocarburos es la formación de carbono. Este método se ha investigado en nuevos ánodos cerámicos para ciertos tipos de SOFC. El desarrollo de este proceso aún se encuentra en las etapas de investigación y desarrollo.

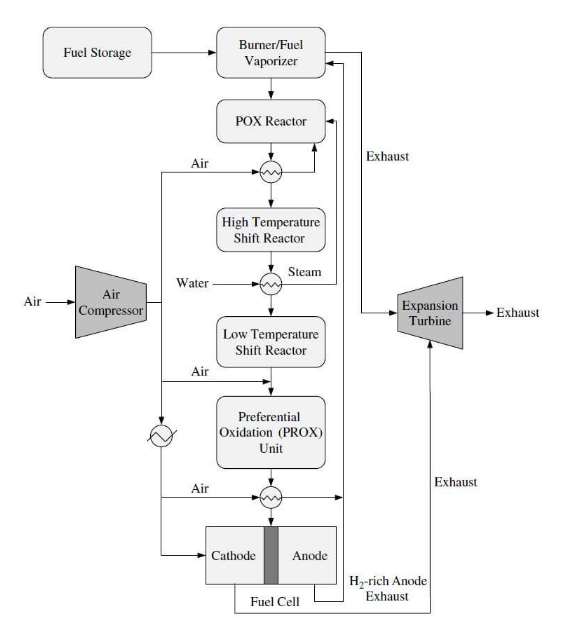

Oxidación parcial

La oxidación parcial es un sistema más simple debido a una menor integración del calor y problemas de gestión del agua. Tiene costos de capital más bajos por este motivo. Los reformadores de oxidación parcial también tienen tiempos de arranque superiores, flexibilidad de combustible y pueden tener tiempos de respuesta más rápidos. El siguiente paso en cualquiera de los procesos es la reacción de cambio de agua-gas. La mayor parte del monóxido de carbono restante reacciona con el agua para producir hidrógeno adicional. Una conversión típica es del 7,1 por ciento de CO en la salida de un reformador de vapor (o el 46,1 por ciento de un reactor de oxidación parcial) al 0,5 por ciento que sale del reactor de cambio de agua-gas.

En la Figura 4 se muestra un ejemplo del sistema POX/PEMFC.

Figura 4. El sistema POX/PEMFC.

Pirólisis

La pirólisis es el proceso de calentar hidrocarburos en ausencia de aire. El hidrocarburo se descompone en hidrógeno y carbono sólido. El proceso suele utilizar hidrocarburos ligeros y el hidrógeno producido suele ser muy puro. Uno de los desafíos de la pirólisis es la eliminación de carbono del reactor. Un método comúnmente utilizado es apagar el reactor y permitir que entre aire para formar dióxido de carbono. El control preciso de este proceso es fundamental para producir grandes cantidades de hidrógeno y para evitar una acumulación excesiva de carbono, que puede envenenar el catalizador.

Reformado de metanol

El reformado de metanol es el principal candidato a tecnología de reformado para pilas de combustible PEM porque el metanol es un líquido con alta eficiencia y densidad energética, y porque es más fácil de reformar que la gasolina. Contiene un 12,5 por ciento de hidrógeno en peso. La eficiencia general de estos sistemas es del 89 por ciento. Las pilas de combustible que funcionan con reformado no pueden detenerse, por lo que la utilización de hidrógeno en el ánodo disminuye a aproximadamente el 85 por ciento, para una eficiencia total del 76 por ciento. El contenido reducido de hidrógeno en la salida del reformado (en comparación con el hidrógeno puro) reduce el voltaje de la pila de combustible en aproximadamente 0,128 voltios por A/cm2 o aproximadamente un 20 por ciento a la máxima potencia de salida.

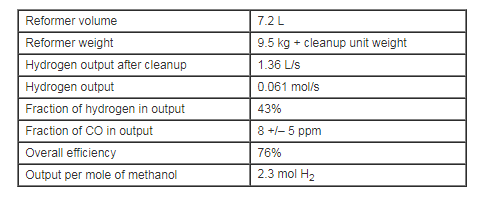

Tabla 3. Ejemplo de desempeño del reformador.

A esta tasa de producción, se necesitarían 55 moles de metanol para obtener los 250 gramos requeridos de producción de gas hidrógeno. Esto equivale a 1,8 kg de metanol y un volumen de 2,2 litros, mucho menos que un cilindro de gas comprimido o un dispositivo de hidruro metálico. El volumen total es de sólo 9,4 L y el peso total del sistema es de 11,3 kg más el peso del PROX.

Conclusión

Existen muchas alternativas de combustible para las pilas de combustible. El tipo de combustible más limpio es el hidrógeno, pero muchos diseños de pilas de combustible utilizan otros combustibles debido a la disponibilidad o la seguridad percibida de otros combustibles. Los combustibles comunes incluyen hidrógeno, metanol, etanol, amoníaco, gas natural y gasolina. Muchos de estos combustibles pueden alimentarse directamente a la pila de combustible, pero otros requieren un procesamiento previo antes de introducirse en la pila. Se pueden utilizar muchos sistemas diferentes para los pasos de preprocesamiento. Algunos métodos estándar de procesamiento de hidrógeno incluyen el reformado con vapor, el reformado interno, la oxidación parcial y el reformado con metanol. Cuando se utilizan reformadores, el ingeniero debe considerar el calor generado y el efecto sobre la pila de pilas de combustible. El uso de combustibles distintos del hidrógeno puede resultar beneficioso a corto plazo, pero el objetivo de la tecnología de pilas de combustible es utilizar hidrógeno puro procedente de fuentes de energía renovables distintas de los combustibles fósiles.