Consideraciones para la fabricación de placas bipolares de acero inoxidable: Parte 2

Históricamente, las pilas de combustible de baja temperatura han utilizado grafito mecanizado por CNC como placas bipolares. Los procesos de mecanizado precisos, de alto costo y alta permeabilidad del grafito han presentado dificultades para el mercado a gran escala. Debido a esto, se han investigado muchos otros materiales, incluidos materiales compuestos de carbono y metales con y sin recubrimiento. Dado que el costo, la capacidad de fabricación y la durabilidad son desafíos críticos para la tecnología de placas bipolares, las placas metálicas han recibido mucha atención por su idoneidad para aplicaciones de transporte.

El desarrollo de procesos de fabricación requiere de una gran cantidad de trabajo, y los procesos de fabricación de placas bipolares no son una excepción. Existen innumerables formas de fabricar placas de metal. Algunas consideraciones a la hora de desarrollar un proceso de fabricación de placas bipolares eficiente y rentable son:

1. Creación, evaluación y validación del proceso de fabricación para la creación de los campos de flujo sobre las placas metálicas bipolares.

2. Optimización del proceso de recubrimiento.

3. El proceso de limpieza durante y después de la fabricación.

4. Evaluación y selección de equipos de fabricación de bajo costo y gran volumen que proporcionen el mejor equilibrio entre complejidad del sistema, rendimiento general del sistema, velocidad, eficiencia y precisión.

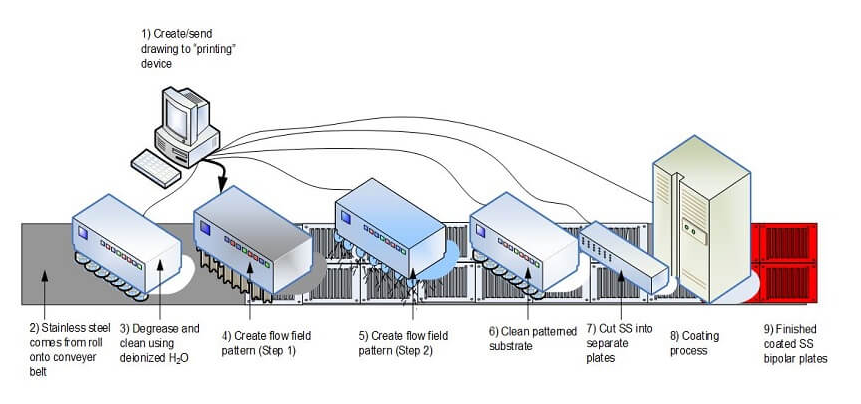

El nuevo proceso de fabricación de placas bipolares debería incluir equipos para crear el patrón del campo de flujo, limpiar el sustrato y aplicar la capa protectora. En la Figura 1 se muestra un diagrama básico del proceso de fabricación de placas bipolares.

Figura 1. Concepto del proceso de fabricación de placas bipolares

Los pasos básicos que se muestran en la Figura 1 son (1) limpiar, desengrasar y eliminar la capa de pasivación, (2) realizar los pasos necesarios para crear los campos de flujo, (3) limpiar el sustrato para eliminar los residuos y (4) recubrir el sustrato para garantizar que La placa bipolar resiste la corrosión para mantener un rendimiento operativo constante. Algunas de las consideraciones para crear un proceso de fabricación de placas bipolares son las siguientes:

Creación de archivo de gráficos

El primer paso de este proceso es generar un archivo gráfico del diseño deseado utilizando una computadora estándar. El archivo de gráficos se envía al equipo diseñado para crear los campos de flujo. Los dibujos permiten una reproducción precisa del patrón del campo de flujo y facilitan la reproducción del patrón. Los patrones personalizados se crean en el sitio sin necesidad de enviar archivos de patrones a proveedores de servicios externos y se pueden hacer con muy alta calidad.

Colocación y limpieza

El acero inoxidable debe colocarse en la posición correcta para su posterior procesamiento. Esto puede incluir enrollar el metal sobre una cinta transportadora o colocar láminas en la posición correcta. El siguiente paso es desengrasar y limpiar el acero inoxidable para eliminar residuos.

Modelar los sustratos metálicos

Al analizar las características responsables del rendimiento de la pila de combustible y de la placa bipolar, se puede obtener el equipo adecuado que sea de alta velocidad, bajo costo y alta resolución para golpear placas metálicas. Durante el diseño del proceso se debe considerar lo siguiente:

1. El método de carga y descarga del sustrato.

2. El efecto de modelar el sustrato a diferentes velocidades. El diseño se basará en una alta automatización para crear un dispositivo que creará patrones automáticamente a un costo competitivo por pie cuadrado.

3. La temperatura del dispositivo deberá ser lo más estable posible para obtener resultados reproducibles.

4. El efecto del número de cabezales para la alta resolución y la optimización del proceso de modelado.

5. El efecto del patrón bidireccional para mejorar la calidad, uniformidad, precisión y velocidad.

6. La influencia del patrón del campo de flujo bipolar en la velocidad del dispositivo y la resolución de impresión.

7. El efecto de utilizar múltiples tipos de acero.

8. La capacidad de utilizar sustratos de acero inoxidable de múltiples espesores.

Se pueden utilizar microscopía óptica y SEM para estudiar el patrón en el sustrato de acero inoxidable, y se puede utilizar espectroscopía para determinar la limpieza del sustrato.

Detección, prueba y selección de recubrimientos

El siguiente paso es examinar, evaluar y probar recubrimientos de acero inoxidable comerciales y no comerciales. Existen muchos tipos de recubrimientos que pueden cumplir con el requisito de un recubrimiento resistente a la corrosión para un proceso de fabricación de placas bipolares de acero inoxidable. Dependiendo del método de deposición del recubrimiento, el proceso de recubrimiento puede tener en cuenta lo siguiente:

1. Sputtering (energía iónica, geometría objetivo, composición del sustrato)

2. Reactividad del sustrato (temperaturas del sustrato, nivel de vacío, reactividad del nitrógeno y componentes contaminantes)

3. Procesos de crecimiento de película (tamaño de grano, nucleación, tensiones internas)

4.Flujo adecuado durante el proceso de recubrimiento.

5. Depósito compacto y flujo sobre el sustrato.

6. Reactividad del sustrato

7. Velocidad de curado

8. Adhesión al sustrato de acero inoxidable.

Mientras se estudia el proceso de recubrimiento, se pueden realizar las siguientes mediciones:

9. El recubrimiento se depositará a distintos ritmos.

10. Se variará la temperatura del sustrato para estudiar el tamaño de grano inicialmente durante todo el proceso de recubrimiento.

11. El efecto de la energía iónica sobre el tamaño, la adhesión y la composición del grano.

12. El efecto de la geometría de la cámara (altura de la fuente al sustrato, estimación de la distribución del calor dentro de la cámara) sobre los parámetros del recubrimiento

Se puede utilizar una simple prueba de rayado cruzado para determinar rápidamente la adhesión del recubrimiento. La microestructura de los recubrimientos se puede evaluar mediante microscopía óptica, SEM y difracción de rayos X. También se pueden medir las propiedades mecánicas, como la morfología, la adhesión y la resistencia al rayado, para ayudar a determinar los parámetros óptimos del proceso.

Desarrollar y perfeccionar el proceso de fabricación

El siguiente paso es desarrollar y perfeccionar el proceso de fabricación de placas bipolares propuesto. El proceso consistirá en limpieza del sustrato, modelado, grabado, limpieza y recubrimiento. Estos procesos se pueden realizar inicialmente en el laboratorio y probar su repetibilidad. Las propiedades del sustrato, la resistencia y el recubrimiento de acero inoxidable se evaluarán después de cada paso del proceso para determinar su consistencia, repetibilidad y optimización. Se deben escribir procedimientos operativos estándar para cada paso para garantizar que cada paso se realice exactamente de la misma manera para garantizar que los resultados sean consistentes y para limitar las variables que deben optimizarse. Los procesos de limpieza y desengrasado también se probarán para garantizar que no se requieran pasos adicionales y que estos pasos puedan producir resultados consistentes. Esto creará una base sólida para determinar, diseñar y construir el proceso de fabricación de placas bipolares de alta velocidad y bajo costo requerido.

Conclusión

Las placas de acero inoxidable son una opción viable para las placas bipolares debido a las propiedades del material, la capacidad de fabricación y el costo. Los cinco pasos principales que deben seleccionarse, diseñarse y desarrollarse cuidadosamente para crear un proceso de fabricación son (1) tipo de material, (2) formación o eliminación de óxido, (3) proceso de modelado, (4) material de recubrimiento y (5) proceso de fabricación de recubrimientos. La selección cuidadosa de esos pasos dará como resultado una placa de celda de combustible que tiene un rendimiento excelente y puede producirse en masa a bajo costo.