Catalizadores para pilas de combustible de baja temperatura

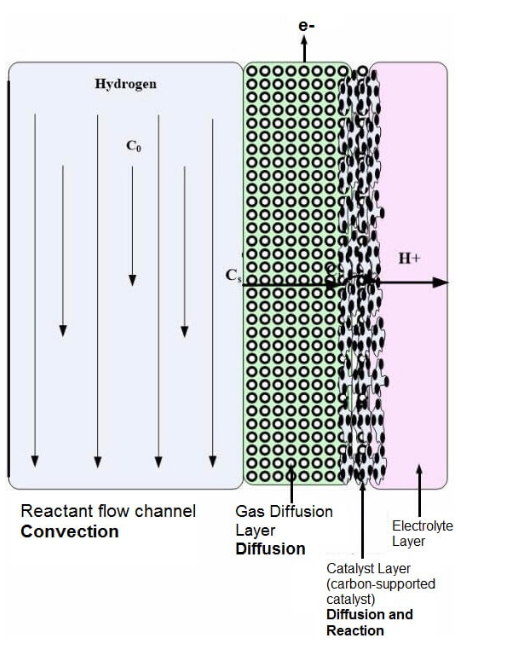

El electrodo de la pila de combustible es una fina capa de catalizador donde tienen lugar las reacciones electroquímicas. Los electrodos suelen estar hechos de una mezcla porosa de platino e ionómero soportados en carbono. Para catalizar reacciones, las partículas del catalizador tienen contacto con conductores tanto protónicos como electrónicos. También debe haber pasajes para que los reactivos lleguen a los sitios del catalizador y para que salgan los productos de la reacción. El punto de contacto de los reactivos, el catalizador y el electrolito se denomina convencionalmente interfaz trifásica. Para lograr velocidades de reacción aceptables, el área efectiva de los sitios del catalizador activo debe ser varias veces mayor que el área geométrica del electrodo. Por lo tanto, los electrodos se hacen porosos para formar una red tridimensional, en la que se ubican las interfaces trifásicas. En la Figura 1 se muestra una ilustración de la capa de catalizador, electrolito y difusión de gas.

Figura 1: Capa de difusión de gas, catalizador y electrolito PEM.

La mayoría de los desarrolladores de pilas de combustible PEM han elegido el enfoque de película delgada, en el que los electrodos se fabrican directamente sobre la superficie de la membrana. Los electrodos de película delgada ofrecen un precio más bajo, una mayor superficie del catalizador y un transporte masivo mejorado. El espesor de un electrodo de película delgada suele ser de 5 a 15 micrómetros y la carga de catalizador está entre 0,1 y 0,5 mg/cm2 para el ánodo y el cátodo. A veces la carga del ánodo es mucho menor (0,1 a 0,3 mg/cm2) que la carga del cátodo.

El área de superficie del catalizador importa más que el peso, por lo que es importante tener pequeñas partículas de platino (4 nm o menos) con un área de superficie grande finamente dispersas en la superficie del soporte del catalizador, que normalmente son polvos de carbono con un área mesoporosa alta. (>75 m2/g).

Esta capa debe crearse razonablemente delgada para minimizar las pérdidas de potencial de la celda debido a la velocidad de transporte de protones y la permeación del gas reactivo en la profundidad de la capa de electrocatalizador. Se debe maximizar la superficie metálica activa; por lo tanto, se deben seleccionar relaciones Pt/C más altas (> 40 por ciento en peso). Se ha observado en la literatura que el rendimiento de la celda se mantuvo sin cambios ya que la relación Pt/C varió del 10 al 40 por ciento con una carga de Pt de 0,4 mg/cm2. Cuando la carga de Pt se incrementó más allá del 40 por ciento, el rendimiento de la celda disminuyó. El rendimiento de la pila de combustible se puede aumentar mediante una mejor utilización del platino en la capa de catalizador, en lugar de aumentar la carga de Pt.

El tipo de catalizador necesario en un PEMFC o DMFC depende del tipo de combustible utilizado. La tolerancia al monóxido de carbono es una cuestión importante, especialmente cuando se suministra metanol a la pila de combustible mediante reformado con vapor. El reformado de metanol puede contener hasta un 25 por ciento de dióxido de carbono (CO2), junto con una pequeña cantidad (1 por ciento) de monóxido de carbono (CO). El rendimiento de la pila de combustible disminuye con cantidades muy pequeñas de concentración de CO (varias partes por millón), debido a la fuerte fuerza de quimisorción del CO sobre el catalizador. Dos métodos para resolver el envenenamiento por CO son el reformado de combustible o la aleación de catalizadores.

Si se utiliza el reformado de combustible para proporcionar combustible a la celda de combustible, la concentración de CO debe reducirse a al menos 100 ppm si el tipo de celda de combustible es PEMFC o PAFC. Algunos de los métodos utilizados para eliminar el CO del combustible incluyen:

• Oxidación selectiva: el combustible del reformador normalmente se mezcla con hidrógeno y oxígeno antes de que la celda de combustible se alimente a la propia pila. A veces, este método se utiliza antes de que el combustible se alimente a la chimenea o dentro de la propia chimenea. Las tecnologías de oxidación selectiva pueden reducir los niveles de CO a menos de 10 ppm, pero este pequeño nivel de CO es difícil de mantener durante las condiciones operativas reales.

• Catálisis: El nivel de CO en la pila de combustible se puede reducir significativamente pasando metanol y oxígeno reformado sobre un catalizador de aluminio Pt.

• Purga de peróxido de hidrógeno: el uso de peróxido de hidrógeno en un humidificador de ánodo ha reducido el CO a 100 ppm en una alimentación de hidrógeno. Esto se ha logrado mediante la descomposición del H2O2 en el humidificador.

Normalmente se añaden uno o dos catalizadores más al catalizador base para reducir el envenenamiento por CO. La Tabla 1 proporciona una lista de combinaciones de catalizadores que se han estudiado. En la literatura, siete tipos de catalizadores afirman tener el mismo rendimiento que el catalizador típico de Pt/C. Estos son Pt-Ru/C, Pt-Mo/C, Pt-W/C, Pt-Ru-Mo/C, Pt-Ru-W/C, Pt-Ru-Al4 y Pt-Re-(MgH) . Varios estudios han indicado que sólo el catalizador Pt-Ru exhibió un rendimiento celular equivalente al catalizador único Pt/C cuando se expuso a 100 ppm de CO. Aunque el Pt/Ru funciona eficazmente en el rango de Ru del 15 al 85 por ciento, la relación óptima encontrada Eran 50:50.

Tabla 1: Materiales del catalizador del ánodo

Algunos investigadores han descubierto que el Pt-Mo/C y una aleación sin Pt, Au-Pd/C, pueden alcanzar niveles bajos de CO. Pt-Mo/C puede alcanzar niveles de CO tan bajos como < 20 ppm, pero para niveles más altos permitidos, el beneficio de este catalizador se reduce. Otros investigadores han descubierto que el Pt/Ru tradicional aún supera a estos catalizadores.

Los catalizadores terciarios suelen estar basados en una aleación de Pt-Ru. Los científicos han investigado una gran cantidad de catalizadores terciarios alternativos. Entre ellas se incluyen las aleaciones de Pt-Ru con Ni, Pd, Co, Rh, Ir, Mn, Cr, W, Zr y Nb. Pt-Ru tuvo un mejor desempeño en la región de bajo potencial y Pt-W en altas densidades de corriente. Los catalizadores terciarios que funcionaron bien con concentraciones de gas CO de 100 ppm incluyen Pt-Ru-Al4 sin soporte de carbono y PtRe-(MgH2) sin soporte de carbono.

El catalizador del cátodo no se ha investigado tan exhaustivamente porque no tiene por qué ser tolerante al CO. Los tipos de catalizadores catódicos que se han investigado incluyen Pt-Ni/C, Pt-Co/C y un catalizador sin platino producido por pirólisis de acetato de hierro, adsorbido en dianhídrido perilentetracarboxílico en Ar:H2:NH3 en condiciones ambientales.